Honte aux organisateurs !

- qui n’avaient pas prévu que les travaux Bd Gambetta, (déjà en cours lors de la prévisite le vendredi 10 février) arriveraient pile en face du Cent, compliquant largement l’accès à la visite…

- qui n’avaient pas prévu une bonne « drache » à la sortie rendant « sportif » le transfert vers le restaurant !

Néanmoins et dans la bonne humeur, nous étions 22 pour la visite et 20 pour le restaurant, juste le quota maxi accessible pour la mezzanine.

Certains se rappelaient avoir visité en Avril 2019, le CETI (Centre Européen des Textiles Innovants) outil de R&D en non-tissés selon les techniques voie fondue, voie sèche et voie humide.

Cette fois-ci, nous étions toujours dans les non-tissés, mais au CENT de Tourcoing.

Il s’agit d’un atelier de mise au point de non-tissés uniquement « par voie sèche » mais présentée sur 3 lignes de production différentes et complémentaires que nous avons vues chacune en fonctionnement avec les explications détaillées de Madame GOVART, ingénieur ESTIT, responsable du site et de ses 2 collègues Philippe et Michele.

La visite a commencé par un sympathique accueil.

Cet atelier, créé en 2004, a été le précurseur en plus petit du CETI.

Les équipements ne sont pas destinés à de la production mais seulement à de l’échantillonnage (ou contre-typage). Une fois cette phase satisfaisante, le projet est transféré en production chez le client.

Nous retrouverons toujours les 3 étapes suivantes, ouvraison (les fibres de matières-premières se présentant sous forme compressée, il faut en diminuer la densité), cardage ou air-laid (pour former un voile de fibres parallèlles si carde, entremélées si air-laid), liage (pour augmenter la liaison entre fibres et ainsi augmenter la tenue du produit final)

1ère ligne « Cardage », liage mécanique :

Elle est composée d’abord d’une chargeuse/ouvreuse, (la chargeuse règle le poids au m² de la nappe finale) puis d’une carde (90 cm de largeur (arasement)), puis d’un aiguilletage (qui procure une consolidation surtout longitudinale mais qu’on peut partiellement compenser par un 2ème passage).

Sortie de chargeuse-peseuse

Vue générale

Entrée de carte

Sortie de carde

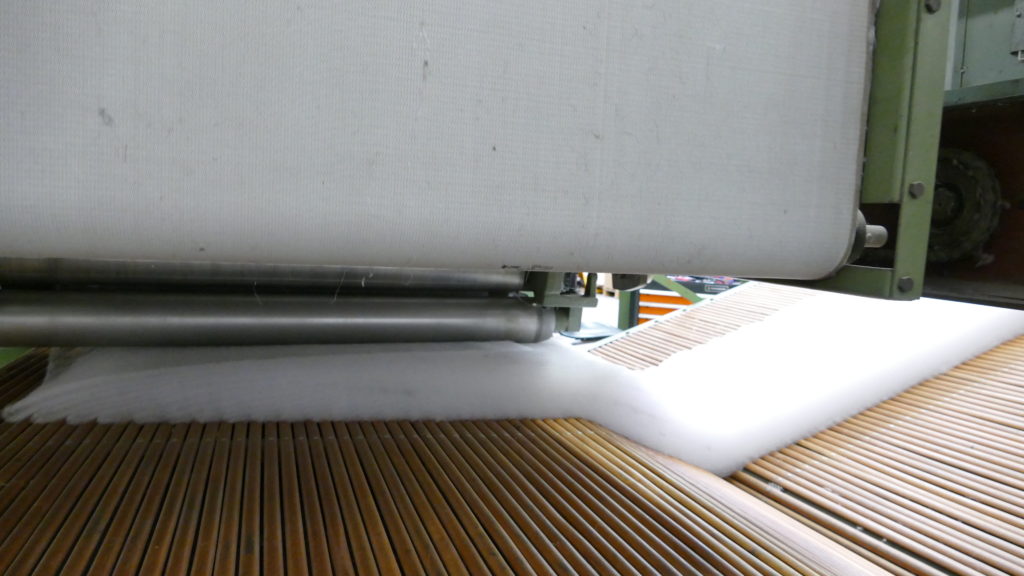

Transport du voile formé vers le nappeur

Sortie du nappeur

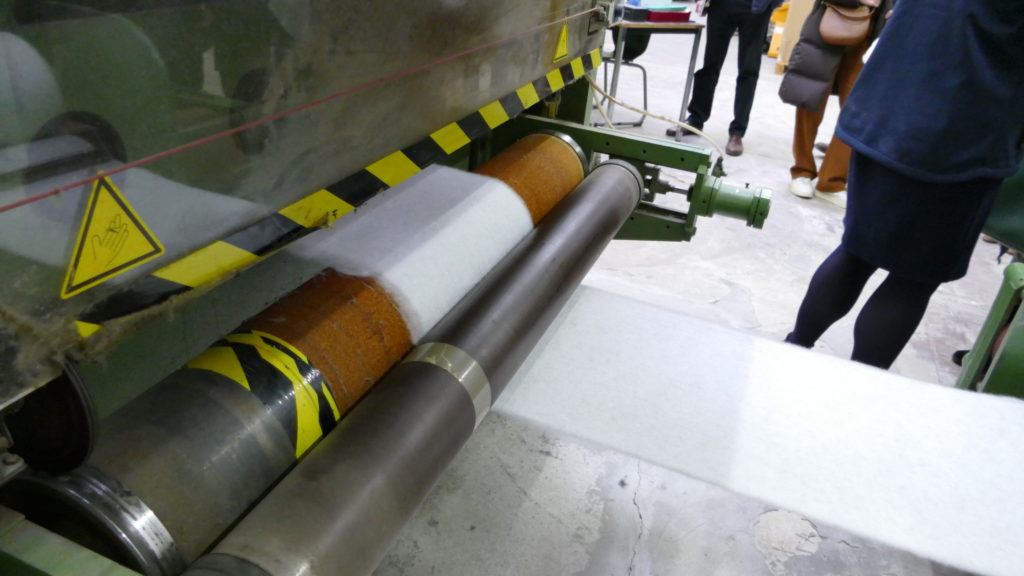

Entrée de l’aiguilleteuse

Sortie de l’aiguilleteuse

Enrouleuse du non-tissé (isolant acoustique, panneau de capot)

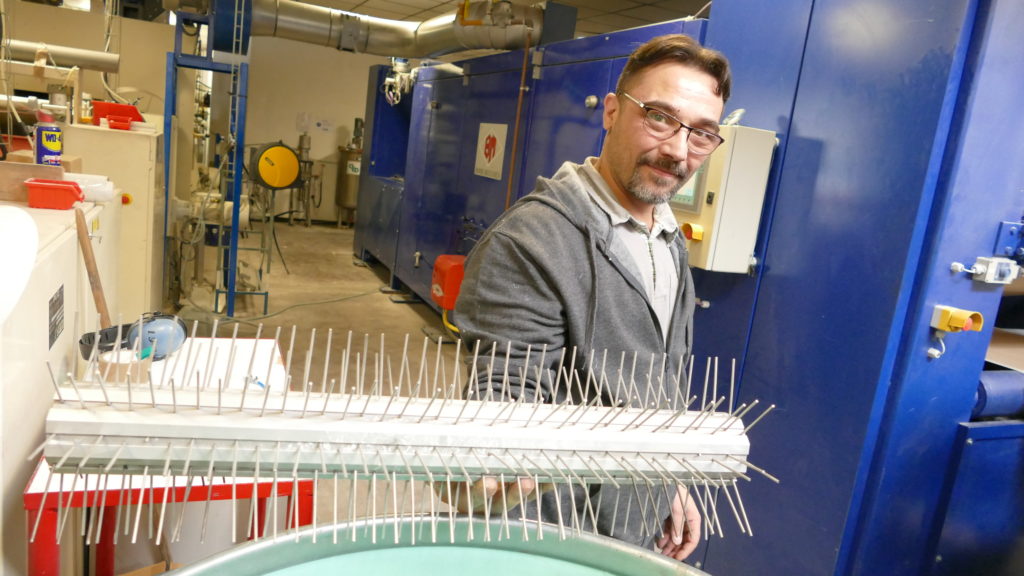

Attention, ça mord fort !

Non, pas lui, les aiguilles à gauche !!!

Vue d’ensemble côté sortie

Ligne 2 Air-Laid + Hydro liage : Ligne un peu plus compliquée à comprendre car les différents éléments sont éparpillés dans l’atelier et reliés par transport pneumatique des fibres !

Défibreuse (broyeur à marteaux)

Sortie pneumatique

Accumulateur

Transport pneumatique (jaune) et entrée tête Air-Laid

Unité d’hydro liage (en bleu)

Le mélange est composé de 80% de fibre cellulose (le carton défibré) auquel on peut adjoindre 20% de bi-composant PES (polyester) ou PET (polyéthylène téréphtalate=cf bouteille d’eau minérale)

En amont et en aval de l’unité d’Air-Laid, (non utilisées ici), 2 unités de cardage placées latéralement permettent éventuellement de déposer « sous » et « sur » la couche Air-Laid, deux voiles de fibres complémentaires.

Spray aqueux (amidon, latex) pour fonctionnaliser

Hydro-liage

Intérieur injecteur

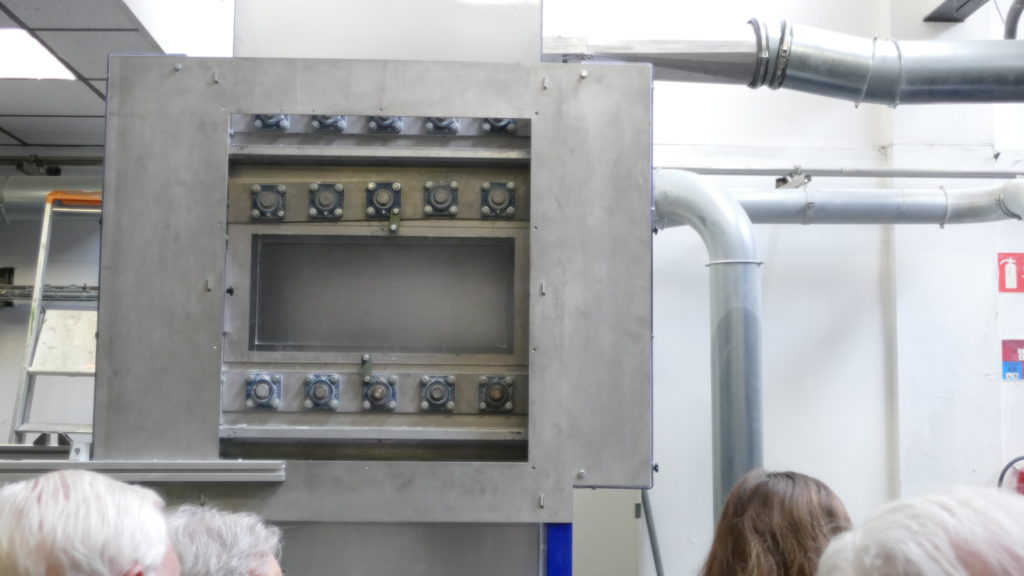

Four de séchage

Sortie du séchage

Avec le non-tissé

Sans encore le non-tissé (mise en route)

Enroulage du non-tissé fini

Unité de coupe et d’effilochage :

Elle permet de couper des chiquettes de tissus et de les effilocher pour redonner un matelas de fibres qui, bien qu’un peu « matraquées », sont réutilisables comme matière première pour produire un non-tissé.

Coupeuse guillotine

Couteau de guillotine

Sortie coupeuse (2 passages)

Effilocheuse

Cylindres déchiqueteurs – Différents types selon matières

Entrée premier passage

Après 1 passage

Après 2 passages

Après 3 passages

Bernard semble perplexe !

On retrouve cette matière en entrée de ligne 3 (Spike)

Puis dans cette unité de battage

tête Air-Laid à 10 hérissons, modèle ci-dessus

vue côté moteurs d’entraînement

Possibilité dans cet entonnoir d’ajouter diverses poudres, (argile, charbon actif)

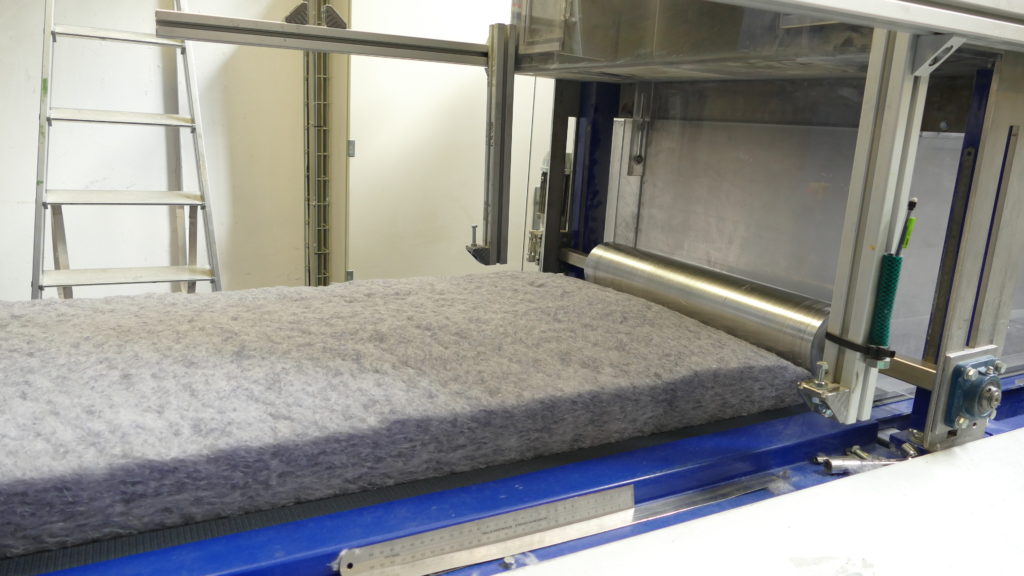

Sortie intermédiaire non-tissé ligne

Usage : Non-tissés entre 200 et 3000 g/m² pour isolation thermique et acoustique (doudounes et bâtiment) ou filtre pour hottes de cuisine

Il reste à chauffer à 175°C pour obtenir les effets de collage des fibres bi-composantes et à amener à l’épaisseur finale.

Nous nous sommes ensuite retrouvés au restaurant « L’Union fait la Sauce » situé 73 rue de la Tossée 59200 TOURCOING avec la convivialité coutumière.

Vous souhaitez toutes les photos de la sortie, contactez-nous !

Philippe LELEU