Mathilde Simon1, Christine Corroy2, René Fulchiron1, Fabrice Gouanvé1

- Ingénierie des Matériaux Polymères (IMP), CNRS, UMR 5223, Univ-Lyon, Université Claude Bernard Lyon 1, 15 Bd Latarjet, 69622 Villeurbanne, France

- Institut textile et chimique de Lyon (ITECH), Département textile, Technopôle Diderot, 1 rue Charbillot, 42300 Roanne, France

Partenaires :

- Tisseurs : Les Tissus de Charlieu (LTC), Denis et Fils (D&F), Coublanc textile (CB)

- Solutions techniques d’humification par ARECO et aspiration par OSMOSE, avec en support le laboratoire iCube en charge de calculs de simulation des flux de vapeurs générés par leur système

- Compréhension des phénomènes d’interactions microscopiques eau-fil : laboratoire Ingénierie des Matériaux Polymères (IMP) en collaboration avec l’Institut Textile et Chimique de Lyon (ITECH).

Contexte et enjeux :

Il n’est un secret pour personne que la tissabilité des fils sur les métiers à tisser est tributaire des conditions climatiques dans les ateliers.

Les systèmes centralisés de conditionnement, classiquement utilisés, sont onéreux à l’achat, énergivores, d’entretien complexe ; en outre, ils ne permettent de produire qu’une ambiance moyenne, ce qui ne convient pas au tissage de matières très différentes d’un métier à l’autre, puisque chaque fibre selon sa nature présente sa propre affinité à l’eau.

L’idée du programme Plug & Wet est donc de remplacer ces systèmes centralisés par des systèmes individuels sur chacun des métiers : systèmes simples, faciles à implanter, ne fonctionnant que si le métier travaille. La technologie retenue est celle proposée par la Société ARECO qui consiste, via un système piézoélectrique, à fragmenter de l’eau liquide en un brouillard très fin (particules d’eau de diamètre moyen 2 µm). Ceci permet d’envisager une efficacité optimale de l’humidité sur la résistance des fibres.

Afin de répondre à cette problématique, le comportement de prise en eau a été étudié dans un premier temps selon les aspects cinétique et thermodynamique pour différentes natures de fils. La recherche des conditions optimales d’humidité a été menée au moyen de deux méthodes : une première par Analyse Dynamique Mécanique (DMA) à l’IMP, une deuxième grâce à un banc de tissabilité simulant les sollicitations en chaîne sur métier à l’ITECH.

I. Matériaux

Dans le cadre de cette étude, des fils de différentes natures chimiques ont été sélectionnés, fournis par les tisseurs. Ils se distinguent en différentes familles : animales (soie), végétales (coton et lin), artificielles (fibranne et acétate de cellulose) et synthétiques (polyester et polyamide).

II. Analyse de prise en eau (IMP)

Afin d’évaluer les conditions d’humidité optimales, des analyses de prise en eau ont été réalisées à l’aide d’un DVS Advantage 2 (Dynamic Vapor Sorption) [1].

La mesure consiste à suivre, au moyen d’une microbalance de précision, la variation de la masse de l’échantillon en fonction du temps jusqu’à atteindre un équilibre pour une activité d’eau imposée, notée aw (Equation 1).

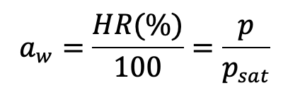

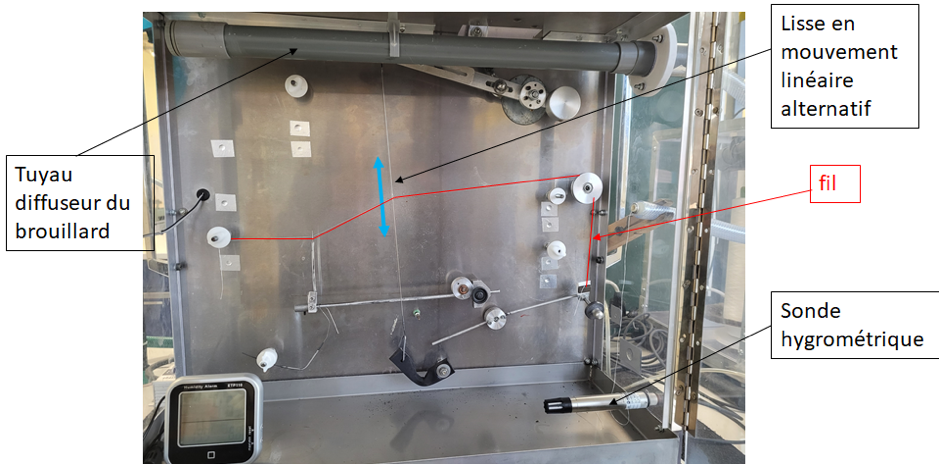

Où représente l’activité de l’eau, (%), l’humidité relative en pourcentage, , la pression de vapeur d’eau et , la pression de vapeur saturante

A partir de cette analyse, deux informations peuvent être obtenues. Une première, l’aspect thermodynamique, qui représente la quantité d’eau absorbable à l’équilibre, notée M, pour chaque activité (Figure 1(a)). Une deuxième, l’aspect cinétique, qui fait référence à la vitesse de prise en eau pour chaque palier d’activité. Le temps de demi-sorption, correspondant au temps nécessaire pour atteindre la moitié de l’équilibre, est utilisé pour décrire au mieux ces résultats (Figure 1(b)).

Figure 1. (a) Isotherme de sorption et (b) cinétique de sorption

A partir de cette représentation (Figure 1(a)), il est observé quatre classes selon leur capacité de prise en eau. En premier, les fils de cellulose régénérée, avec la fibranne qui possède la capacité de sorption la plus importante sur toute la gamme d’activité et un gain de masse s’élevant à 42,3 % pour l’activité 0,95. En deuxième, les fils d’origine naturelle (soie, coton, lin) et l’acétate de cellulose. Ces fils ont des gains du même ordre de grandeur, ils s’élèvent autour de 25-30 % à l’activité 0,95 [1]. En troisième, le polyamide, qualifié de fil synthétique hydrophile avec un gain de masse qui s’élève à 11,3 % à l’activité 0,95. Enfin le fil synthétique hydrophobe, le polyester qui possède un gain de masse de 2,5 % à l’activité 0,95.

D’après l’étude cinétique, présentée en Figure 1(b), il a été constaté en premier lieu que la sorption n’est pas un phénomène instantané puisqu’il faut entre 2 et 120 min pour atteindre la demi-sorption. En comparant par famille, il est observé que le fil de polyester a la cinétique de sorption la plus rapide sur toute la gamme d’activité. Ce résultat est cohérent du fait de la faible affinité de l’eau pour ce polymère. Il est suivi du polyamide, puis des fils cellulosiques dans l’ordre énoncé précédemment : lin, coton, acétate de cellulose et fibranne. Le fil de soie a les coefficients de diffusion les plus faibles sur toute la gamme d’activités. Ainsi, plus le fil a une affinité avec l’eau, plus la cinétique de sorption est longue.

En conclusion, la capacité de prise en eau et la cinétique de sorption sont différentes selon la nature du fil étudié, ce qui aura pour conséquence de devoir adapter les conditions d’humidité et les temps de conditionnement pour le tissage.

III. Influence de l’humidité sur les propriétés mécaniques

Il a été évalué qu’une casse intervient sur les métiers tous les 10 à 40 km de fils, selon les paramètres de production. Afin de déterminer les conditions optimales d’humidité, deux techniques ont été mises en place : par analyse dynamique mécanique à l’IMP et par un simulateur de métier à tisser à l’ITECH.

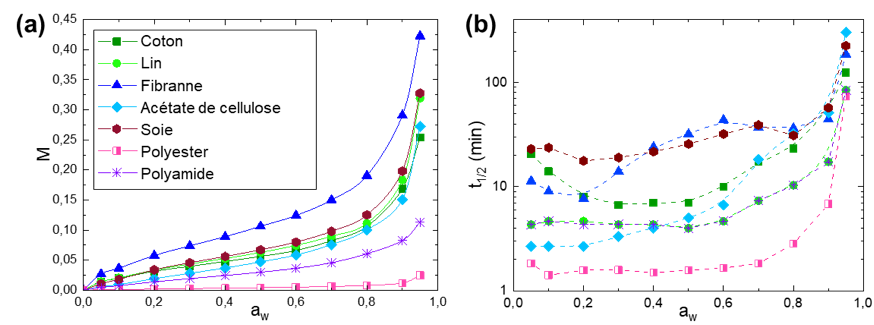

L’étude n’est ici portée que sur les fils cellulosiques (naturels et artificiels) : coton, lin, fibranne et acétate de cellulose.

1) Analyse dynamique mécanique (DMA) (IMP)

Les essais sont réalisés sur la DMA Q850 de Thermal Analysis à une fréquence de 10 Hz (proche de celle appliquée au cours du tissage). Cette méthode est basée sur un balayage en force, à différentes humidités [2]. Les fils sont, dans un premier temps, sollicités à humidité ambiante et doivent casser. Un apport en humidité permettra donc d’évaluer s’il permet d’éviter la casse du fil. Les essais ont été faits aux activités suivantes : 0,4 (ambiante), 0,5 ; 0,7 et 0,9 avec un temps de conditionnement allant de 50 à 300 min. Trois essais ont été réalisés par activité travaillée.

Les essais permettent de représenter un taux de casse (nombre d’échantillons cassés sur trois essais) en fonction de la quantité d’eau présente suite aux conditions d’humidité (activité et temps de conditionnement), illustrée en Figure 2.

Figure 2. Évolution du taux de casse en fonction de la quantité d’eau pour les fils cellulosiques.

Concernant le taux de casse, la tendance est similaire pour tous les fils : il diminue à mesure que la quantité d’eau présente dans le fil augmente. Il est observé que le taux de casse diminue à partir des quantités d’eau s’élevant à 7,1% pour le coton ; 6,3% pour le lin ; 9,1% pour l’acétate de cellulose et 21,7% pour la fibranne. A des gains de masse plus importants, les taux de casse sont nuls ou quasi-nuls (seulement un essai sur trois amène à la rupture) lorsque la quantité d’eau est proche de la valeur à l’équilibre pour l’activité 0,9. Il est aussi observé que pour chaque fil, la force à laquelle le fil cède augmente lorsque la quantité d’eau sorbée par le fil augmente.

L’acétate de cellulose présente un taux de casse très variable entre les gains de masse 9,1 et 19,6%. Cette variabilité pourrait potentiellement diminuer si le nombre d’essais total par activité/temps de conditionnement était supérieur à 3.

2) Simulateur de métier à tisser (ITECH)

Comme déjà évoqué, l’optimisation, à même le métier, des réglages d’humidité est très longue, car les casses de fils sont — heureusement pour le tisseur ! – les plus rares possibles.

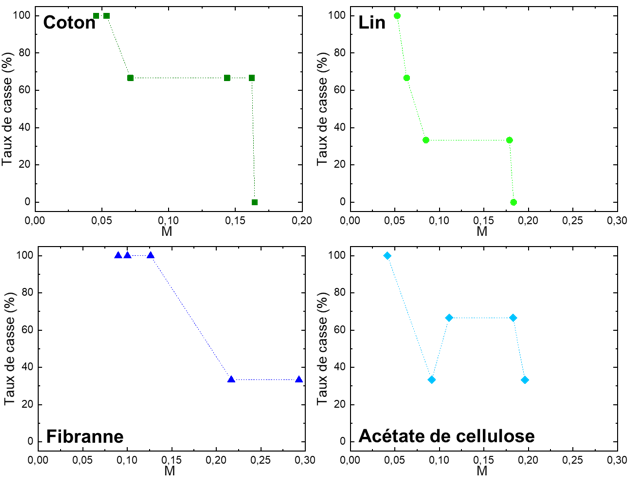

Pour accélérer le retour d’expérience, a été construit un banc d’essai représentatif des sollicitations subies par les fils de chaîne durant le tissage, placé dans une enceinte équipée de nébuliseurs (Figure 3).

Figure 3. Banc de tissabilité, simulant les sollicitations sur les fils de chaînes

Le fil (ici en rouge) est soumis simultanément à traction et abrasion localisée, du fait de son passage dans une lisse de tissage, animée d’un débattement vertical alternatif, à la fréquence de 500 cycles/minute (vitesse d’un métier à tisser). La différence, par rapport au fil en situation sur le métier, est que le fil n’avance pas, ce qui induit une usure relativement rapide du fil. Le taux d’humidité dans l’enceinte est variable et on mesure le nombre de cycles avant la casse du fil.

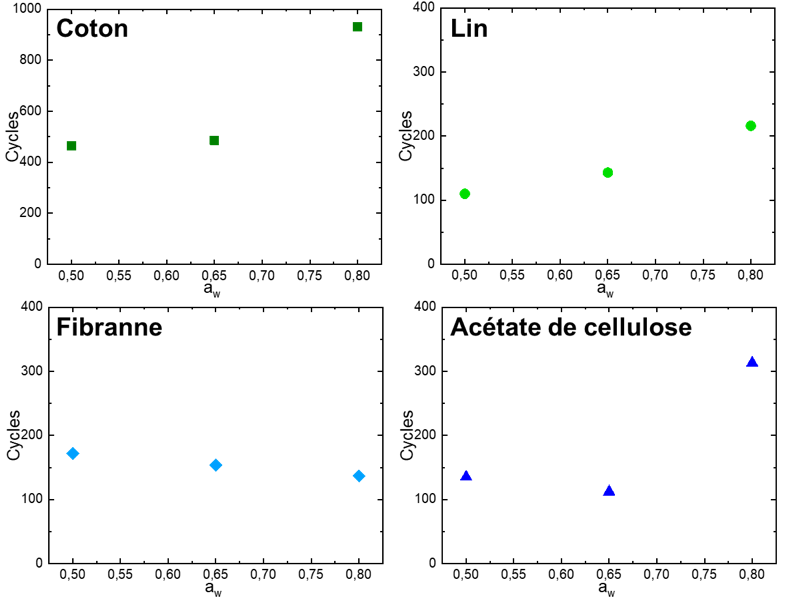

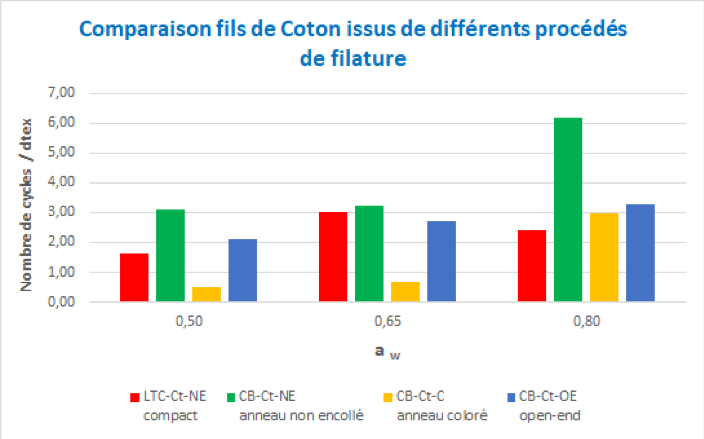

Les différentes campagnes d’essai ont validé que le banc permet de mettre en évidence l’effet de l’humidité sur la résistance du fil, et de préconiser un réglage optimal du brouillard (Figure 4). Les résultats sont liés non seulement au matériau du fil, mais aussi à sa structure (fibres ou filaments). Pour une gamme de fils en coton, des comportements différents ont été observés selon le type de filature (anneau, compacte, open-end) (Figure 5).

Figure 4. Évolution du nombre de cycles en fonction de l’humidité pour les fils cellulosiques.

D’après la Figure 4, une forte humidité relative est favorable aux fils de coton, de lin et d’acétate testés, pour lesquels le nombre de cycles est pratiquement doublé ; en revanche la résistance du fil de fibranne est peu affectée.

D’après la Figure 5, concernant 4 fils de coton issus de procédés de filature différents, on retrouve l’amélioration liée à une forte humidité, sauf pour le fil de filature compacte, qui présente un optimum pour une humidité intermédiaire.

Toutefois, les essais réalisés, trop peu nombreux, ne permettent pas de tirer de lois de comportement universelles. Un nombre important de cas devront être réalisés pour pouvoir espérer les exploiter en tant que base de données. En l’état d’avancement des expérimentations, ce banc apparaît être un moyen d’accéder à une indication de tissabilité des fils avant leur mise en production. A terme, il pourrait conduire à une base de données expérimentale.

Figure 5. Comparaison entre des cotons de différents procédés de filature.

Conclusion

En conclusion, les essais de sorption ont permis de mettre en avant que les interactions eau-fil sont différentes selon la nature du fil, ce qui aura pour conséquence de devoir adapter les conditions d’humidité et les temps de conditionnement pour le tissage.

Les essais mécaniques sur les fils cellulosiques réalisés par DMA ont montré que l’augmentation de la quantité d’eau sorbée par ces fils permet de diminuer le taux de casse. Les essais sur le banc de tissabilité révèlent aussi une augmentation de la résistance lorsque l’activité augmente, à l’exception de la fibranne. Ce fil avait révélé une très forte capacité de prise en eau, avec des cinétiques de sorption très longues pour atteindre l’équilibre. Il pourrait donc être intéressant de mener des essais à des temps de conditionnement plus importants afin de vérifier la concordance avec les essais réalisés par DMA.

Concernant les conditions optimales d’humidité, il semblerait qu’une activité de 0,9 permet d’améliorer le rendement de tissage pour les fils étudiés.

Référence bibliographiques

[1] M. Simon, R. Fulchiron et F. Gouanvé, “Water sorption and mechanical properties of cellulosic derivative Fibers”, Polymers 2022, 14, 2836, https://doi.org/10.3390/polym14142836

[2] M. Simon, “Etude des phénomènes de sorption d’eau et de leurs conséquences sur les propriétés mécaniques de fils textiles”, Thèse de doctorat, Université de Lyon, 2022.

Remerciements – Les travaux présentés ici ont été réalisés dans le cadre du projet collaboratif FUI PLUG&WET. Ils ont été financés par les fonds européens FEDER gérés par la Région Auvergne Rhône Alpes. »